Les systèmes SCADA sont essentiels pour les entreprises industrielles, leur permettant de maintenir une performance optimale, de signaler rapidement les anomalies pour minimiser les interruptions, et d’analyser les données afin de prendre des décisions éclairées.

Autrefois, de nombreuses installations industrielles, sites isolés et usines de fabrication s’appuyaient sur du personnel pour surveiller et gérer manuellement les équipements électriques, à l’aide de cadrans analogiques et de boutons poussoirs.

Avec l’évolution des sites distants et des environnements industriels, il est devenu nécessaire de disposer de solutions plus performantes pour contrôler les équipements électriques à distance. Certaines organisations ont commencé à utiliser des minuteries et des relais pour améliorer le contrôle de la supervision.

Bien que les minuteries et les relais aient permis de résoudre certains problèmes majeurs, ils offraient des capacités d’automatisation limitées. De plus, leur configuration s’avérait complexe, les panneaux de commande occupaient beaucoup d’espace et la recherche de pannes était laborieuse, ce qui a engendré de nouvelles difficultés.

C’est dans ce contexte qu’une technologie, le SCADA, a été introduite pour répondre à ces défis.

L’essor des automates programmables et des microprocesseurs au début du SCADA a permis aux entreprises de surveiller et de contrôler les processus automatisés avec une efficacité accrue.

Dans cet article, nous allons explorer le SCADA, ses applications, ses fonctionnalités, ses composants, ses différents types et bien plus encore.

Commençons !

Qu’est-ce que le SCADA ?

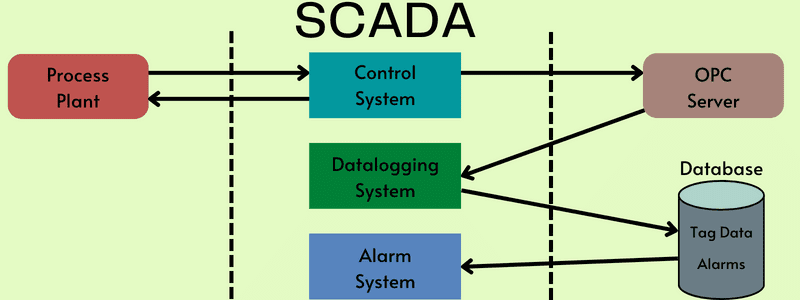

Le Contrôle de Supervision et l’Acquisition de Données (SCADA) est une solution logicielle qui permet aux industries de gérer leurs processus, notamment en recueillant des informations en temps réel depuis des sites éloignés afin de contrôler l’état des équipements. Il fournit une multitude d’outils nécessaires pour mettre en œuvre des décisions basées sur des données en temps réel.

Le SCADA a révolutionné les processus de surveillance et de contrôle industriels depuis les années 1970.

Entre la fin des années 1990 et le début des années 2000, le SCADA a évolué en adoptant une architecture système ouverte ainsi que des protocoles de communication non spécifiques à un fournisseur. Cela a permis l’utilisation de technologies de communication telles qu’Ethernet, qui a facilité la communication entre les systèmes de différents fournisseurs, dépassant ainsi les limites des anciens systèmes SCADA.

Les systèmes SCADA modernes permettent aux acteurs industriels d’accéder à des données en temps réel depuis n’importe quel endroit dans le monde. Cet accès permet aux entreprises, aux particuliers et aux gouvernements de prendre de meilleures décisions sur la manière d’améliorer leurs processus. La collecte d’une quantité suffisante de données serait impossible sans un logiciel SCADA.

De plus, les logiciels de conception SCADA actuels offrent des capacités de développement rapide d’applications (RAD), permettant aux utilisateurs de concevoir facilement des applications, même sans expérience en développement logiciel.

L’intégration de pratiques et de normes informatiques modernes, telles que les applications Web et SQL dans les logiciels SCADA, a amélioré la sécurité, la fiabilité, la productivité et l’efficacité de ces systèmes.

L’un des principaux avantages de l’utilisation de bases de données SQL est qu’elles simplifient l’intégration avec les systèmes ERP et MES, permettant ainsi une circulation fluide des données dans l’ensemble de l’organisation.

Ainsi, le SCADA est un système combinant des éléments matériels et logiciels qui permettent aux entreprises industrielles de :

- Contrôler les processus industriels à distance ou localement

- Surveiller, collecter et traiter des données en temps réel

- Interagir directement avec les appareils, tels que les pompes, les vannes, les capteurs, les moteurs, etc., via une interface homme-machine (logiciel IHM)

- Enregistrer tous les événements dans un fichier journal

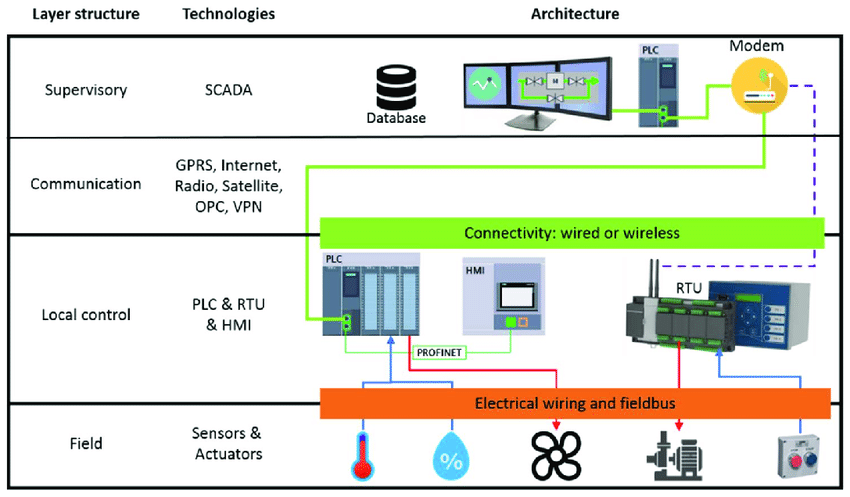

L’architecture SCADA repose sur des unités terminales distantes (RTU) et des automates programmables (PLC). Ces micro-ordinateurs communiquent avec une grande variété d’objets, tels que des capteurs, des terminaux, des IHM et des machines d’usine. Les RTU et les automates transmettent les données des objets aux ordinateurs à l’aide du logiciel SCADA.

Le logiciel SCADA traite, affiche et distribue les données, aidant ainsi les employés et les opérateurs à analyser les informations et à prendre des décisions importantes.

Par exemple, le système SCADA peut rapidement alerter un opérateur en cas de lot de produits défectueux. L’opérateur interrompt la production, consulte les données du système via l’IHM et identifie la source du problème. En analysant les informations, il constate que la « Machine 4 » est défaillante.

Ainsi, le système SCADA aide l’opérateur à identifier et résoudre le problème rapidement, évitant ainsi des pertes supplémentaires.

Composants d’un système SCADA

Les systèmes SCADA comprennent divers composants qui sont déployés sur le terrain pour recueillir des données en temps réel. Ces composants permettent la collecte de données et l’amélioration de l’automatisation industrielle.

Examinons chaque composant plus en détail.

#1. Capteurs et actionneurs

Un capteur est un dispositif qui détecte les entrées des processus industriels. Un actionneur est un dispositif qui contrôle le mécanisme des processus industriels. Les capteurs fonctionnent comme des compteurs ou des jauges qui indiquent l’état d’une machine.

Un actionneur fonctionne comme un cadran, une commande ou un interrupteur qui permet de contrôler l’appareil. Les deux sont surveillés et contrôlés par des contrôleurs de terrain SCADA.

#2. Contrôleurs de terrain SCADA

Les contrôleurs de terrain interagissent directement avec les actionneurs et les capteurs. Il existe deux catégories :

- Les unités de télémétrie à distance (RTU) interagissent avec les capteurs pour collecter des données de télémétrie, puis les transmettent à un système central pour la suite des opérations.

- Les automates programmables (PLC) interagissent avec les actionneurs pour maintenir et contrôler les processus industriels en fonction des données de télémétrie collectées par les RTU.

#3. Ordinateurs de supervision SCADA

Les ordinateurs de supervision contrôlent tous les processus liés au SCADA. Ils sont utilisés pour collecter les données des appareils de terrain et pour envoyer des commandes aux appareils afin de contrôler les processus industriels.

#4. Logiciel IHM

Ce logiciel fournit un système qui confirme et présente les données provenant des appareils de terrain SCADA. Il permet également aux opérateurs de comprendre et de modifier l’état des processus contrôlés par le SCADA.

#5. Infrastructures de communication

L’infrastructure de communication permet aux systèmes de supervision SCADA de communiquer avec les contrôleurs de terrain et les appareils de terrain. Elle permet également aux systèmes SCADA de collecter des données à partir des appareils de terrain et de contrôler ces appareils.

Caractéristiques des systèmes SCADA

Les systèmes SCADA comprennent des fonctionnalités spécifiques adaptées à des applications ou des industries particulières, la plupart des systèmes prenant en charge les fonctionnalités suivantes :

- Acquisition de données : Il s’agit de la base des systèmes SCADA, où les capteurs collectent des données et les transmettent aux contrôleurs de terrain. En retour, les contrôleurs de terrain transmettent les données aux ordinateurs SCADA.

- Contrôle à distance : Il est réalisé en contrôlant les actionneurs de terrain, en fonction des données collectées par les capteurs de terrain.

- Communication de données en réseau : Elle permet toutes les fonctions SCADA. Les données collectées par les capteurs sont transmises aux contrôleurs de terrain SCADA, qui communiquent ensuite avec les ordinateurs de supervision SCADA. La commande de télécommande est retransmise aux actionneurs depuis les ordinateurs de supervision.

- Présentation des données : Elle est réalisée via des IHM qui affichent les données actuelles et historiques nécessaires aux opérateurs pour faire fonctionner le système SCADA.

- Alarme : Elle alerte les opérateurs des conditions importantes du système SCADA. Elle peut être facilement configurée pour informer les opérateurs lorsque des processus sont bloqués, que certains systèmes sont défaillants ou que d’autres aspects nécessitent un arrêt, un démarrage ou un ajustement.

- Données en temps réel et historiques : Les deux sont des éléments essentiels du système SCADA. Elles permettent aux utilisateurs de suivre les performances actuelles par rapport aux tendances historiques.

- Rapports : Ils comprennent des rapports sur les performances des processus, l’état du système et des rapports personnalisés pour des utilisations spécifiques.

Fonctionnement du SCADA

Les systèmes SCADA remplissent des fonctions spécifiques, telles que l’acquisition de données, la communication de données, la présentation d’informations/données et la surveillance/contrôle. Ces fonctions sont assurées par les composants du SCADA, tels que les capteurs, les RTU, les contrôleurs, un réseau de communication, etc.

Les capteurs collectent les données essentielles et les RTU les envoient au contrôleur pour afficher l’état du système. En fonction de cet état, l’utilisateur donne des ordres à d’autres composants pour qu’ils exécutent leurs fonctions. Un réseau de communication assure cette fonction.

Ici, nous allons examiner chaque fonction pour comprendre le principe de fonctionnement des systèmes SCADA.

Acquisition de données

Un système SCADA en temps réel se compose de nombreux capteurs et composants pour collecter des informations et envoyer les données pour un traitement ultérieur.

Par exemple, certains capteurs mesurent le débit d’eau d’un réservoir vers un autre, tandis que d’autres mesurent la pression lorsque l’eau est libérée du réservoir. Les capteurs collectent ici différents types de données pour déterminer si tous les processus se déroulent correctement.

Communication de données

Les systèmes SCADA utilisent un réseau câblé pour collecter et transférer des données entre les utilisateurs et les appareils. Les applications SCADA en temps réel utilisent des composants et des capteurs contrôlés à distance et les communications Internet. Étant donné que les relais et les capteurs ne peuvent pas communiquer directement, les RTU sont utilisées pour faire l’interface entre les réseaux et les capteurs.

Présentation des données

Les réseaux classiques utilisent des indicateurs visibles pour le contrôle. Dans les applications SCADA en temps réel, il existe de nombreux capteurs et alarmes, qu’il est impossible de gérer simultanément. Le système SCADA utilise l’IHM pour présenter toutes les données collectées par divers capteurs.

Surveillance et contrôle

Le système SCADA utilise différents commutateurs pour faire fonctionner les appareils et afficher l’état de la zone contrôlée. N’importe quelle partie peut être activée/désactivée depuis la station à l’aide de ces commutateurs. L’application SCADA est conçue pour fonctionner automatiquement sans intervention humaine. Seules les situations critiques nécessiteront une manipulation manuelle.

Types de SCADA

Les systèmes SCADA sont classés en quatre types : les systèmes SCADA monolithiques, les systèmes SCADA distribués, les systèmes SCADA en réseau et les systèmes SCADA IoT.

#1. Systèmes SCADA monolithiques

Les anciens systèmes SCADA, de première génération, sont connus sous le nom de systèmes SCADA monolithiques. Ils utilisent des mini-ordinateurs. Le développement des systèmes SCADA monolithiques peut être envisagé lorsqu’un service réseau commun n’est pas disponible. Ces systèmes sont conçus de manière indépendante, ce qui signifie que la conception d’un système n’a pas besoin d’être liée à un autre système.

Les données peuvent être collectées à partir des RTU à l’aide d’un ordinateur central de secours. La principale fonction des systèmes de première génération se limite à signaler les processus et à surveiller les capteurs.

#2. Systèmes SCADA distribués

Les systèmes SCADA distribués sont également appelés systèmes de deuxième génération. Les fonctions de contrôle sont réparties sur différents systèmes reliés à un réseau local. Les opérations de contrôle sont réalisées par le traitement des commandes et le partage des données en temps réel.

Dans ce système, le coût et la taille de chaque station sont réduits, mais il n’existe pas de protocoles réseau cohérents.

#3. Systèmes SCADA en réseau

Les systèmes SCADA en réseau sont appelés systèmes de troisième génération. Le réseau de communication des systèmes SCADA actuels fonctionne via le système WAN, en utilisant des lignes téléphoniques ou des lignes de données.

La transmission de données entre les nœuds se fait à l’aide de connexions à fibre optique ou Ethernet. Cela utilise les PLC pour ajuster, surveiller et contrôler les opérations de signalisation lorsque cela est nécessaire.

#4. Systèmes SCADA IoT

Les systèmes SCADA IoT sont appelés systèmes de quatrième génération. Ici, le coût de l’infrastructure du système est réduit en utilisant l’IoT via le cloud computing. L’intégration et la maintenance de ces systèmes sont plus faciles que les autres.

Dans un système en temps réel, l’état des composants ou des appareils peut être facilement signalé via le cloud computing.

Avantages du SCADA

Les avantages des systèmes SCADA sont les suivants :

- Évolutivité : les systèmes SCADA modernes sont évolutifs pour plusieurs raisons, telles qu’une meilleure disponibilité des logiciels et du matériel pris en charge, l’utilisation du cloud computing pour répondre à la demande de charge de travail, etc.

- Interopérabilité : les systèmes SCADA modernes ne reposent pas sur des logiciels et du matériel propriétaires, ce qui évite la dépendance vis-à-vis d’un seul fournisseur.

- Communications : SCADA prend en charge les protocoles de communication modernes, ce qui permet un accès plus aisé aux commandes et aux données Scada.

- Prise en charge : les systèmes SCADA modernes sont bien pris en charge par les fournisseurs. L’utilisation de normes de mise en réseau ouvertes, de plateformes de développement de logiciels modernes et de matériel commercial prêt à l’emploi rend également les fournisseurs tiers plus accessibles.

Limites du SCADA

Certaines des limites d’un système SCADA sont les suivantes :

- Il comprend des unités matérielles complexes et des modules dépendants.

- Il nécessite des programmeurs, des opérateurs qualifiés et des analystes pour la maintenance.

- Le coût d’installation est élevé.

- Beaucoup estiment que le SCADA peut contribuer à augmenter le taux de chômage.

Cas d’utilisation du SCADA

Le SCADA est utilisé dans de nombreux environnements industriels pour faciliter la gestion et l’automatisation des processus, devenus trop complexes et fastidieux pour un contrôle et une surveillance humains.

Le SCADA est utile pour les processus qui peuvent être contrôlés et surveillés à distance, notamment lorsque la minimisation des déchets et l’amélioration de l’efficacité sont des objectifs importants.

Voici quelques exemples courants d’automatisation SCADA dans l’industrie :

- Opérations de raffinage du pétrole et du gaz

- Production et distribution d’électricité

- Fabrication de produits chimiques

- Infrastructures de télécommunications

- Fabrication et procédés connexes

- Infrastructures de transport et d’expédition

- Infrastructures de services publics, comme le contrôle de l’eau et des déchets

- Transformation des aliments et des boissons

Grâce à la technologie SCADA, ces processus peuvent être surveillés de près et contrôlés avec précision afin d’améliorer leurs performances au fil du temps. Des systèmes efficaces permettent de réaliser d’importantes économies de temps et d’argent.

Le monde moderne utilise différentes formes de systèmes SCADA. Voici quelques exemples : le maintien des systèmes de réfrigération, la garantie de la sécurité de la production dans une raffinerie, l’obtention de normes de qualité dans une usine de traitement des eaux usées, le suivi de la consommation d’énergie à domicile, et bien d’autres encore.

Comment mettre en œuvre une solution SCADA

Vous devez tenir compte des étapes importantes suivantes lors de la mise en œuvre d’un système SCADA :

- Définissez clairement ce que vous voulez surveiller et comprenez-le

- Déterminez le type de données que vous voulez collecter et comment

- Ajoutez des passerelles pour joindre les points de collecte de données récents

- Créez des points de collecte de données si nécessaire

- Centralisez les données à l’emplacement de surveillance souhaité

- Cartographiez les données dans l’application SCADA de votre choix

- Ajoutez des visualisations des contrôles et des processus de données

- Définissez les règles et l’automatisation

Une fois ces étapes franchies, le logiciel SCADA s’occupe du reste. Il vous aide à interagir avec l’installation, à signaler les problèmes, à informer sur la maintenance prédictive et à offrir un contrôle sur l’équipement.

Conclusion

Le SCADA offre un moyen efficace de contrôler et de gérer les processus et les données industrielles, et de détecter les problèmes du système et de les communiquer pour une résolution rapide. Ainsi, au lieu de tout faire manuellement ou de perdre votre temps et votre argent, vous pouvez automatiser ces processus à l’aide d’un système SCADA.

Le SCADA est mis en œuvre avec des objectifs spécifiques. Ainsi, lorsque vous souhaitez l’intégrer dans votre entreprise, déterminez vos besoins et automatisez les processus en conséquence.