L’impression 3D, comparée aux méthodes de fabrication conventionnelles, offre une approche plus économique, pratique et génère considérablement moins de déchets et de sous-produits nocifs. Elle a permis d’intégrer le prototypage et la production à petite échelle directement dans nos domiciles. Cependant, bien qu’elle soit pratique, l’impression 3D est loin d’être une tâche simple.

Qu’il s’agisse d’une tension de courroie inadaptée, d’un serrage de buse incorrect ou d’un mauvais ajustement d’un des nombreux paramètres du logiciel de découpe, tout peut conduire à un échec total de votre impression 3D. Mais ne vous inquiétez pas, nous avons rassemblé les causes les plus fréquentes de ces échecs, ainsi que des conseils pratiques pour les éviter.

1. Filage (Stringing)

Le filage n’est pas une catastrophe pour les impressions 3D esthétiques, mais ces fines trainées de plastique qui s’étendent horizontalement dans tous les espaces vides de votre modèle sont loin d’être idéales. Pire encore, un filage excessif peut compromettre la fonctionnalité des impressions, en particulier celles impliquant des pièces mobiles.

Qu’est-ce qui cause le filage ?

Ce défaut se produit lorsqu’une imprimante 3D n’empêche pas le filament fondu de s’écouler de la buse lorsqu’elle traverse les vides du modèle 3D. Plusieurs facteurs entrent en jeu, allant de la viscosité du filament fondu à la pression à l’intérieur de la buse.

En d’autres termes, imprimer à des températures trop élevées facilite la fuite du filament hors de la buse, provoquant ainsi des filaments. De même, ne pas relâcher la pression de la buse entraîne également l’éjection prématurée du plastique fondu. La présence d’humidité dans le filament peut également contribuer au filage.

De plus, certains matériaux comme le PETG sont naturellement plus sujets à ce problème d’impression 3D.

Comment corriger le filage : utiliser une température plus basse

Plus la température de la buse est élevée, plus le filament a tendance à fuir alors qu’il ne le devrait pas. Régler correctement la température de la buse permet d’obtenir la viscosité idéale du filament, ce qui permet à l’imprimante 3D de contrôler plus précisément le flux de filament fondu. Heureusement, il existe une méthode simple pour cela.

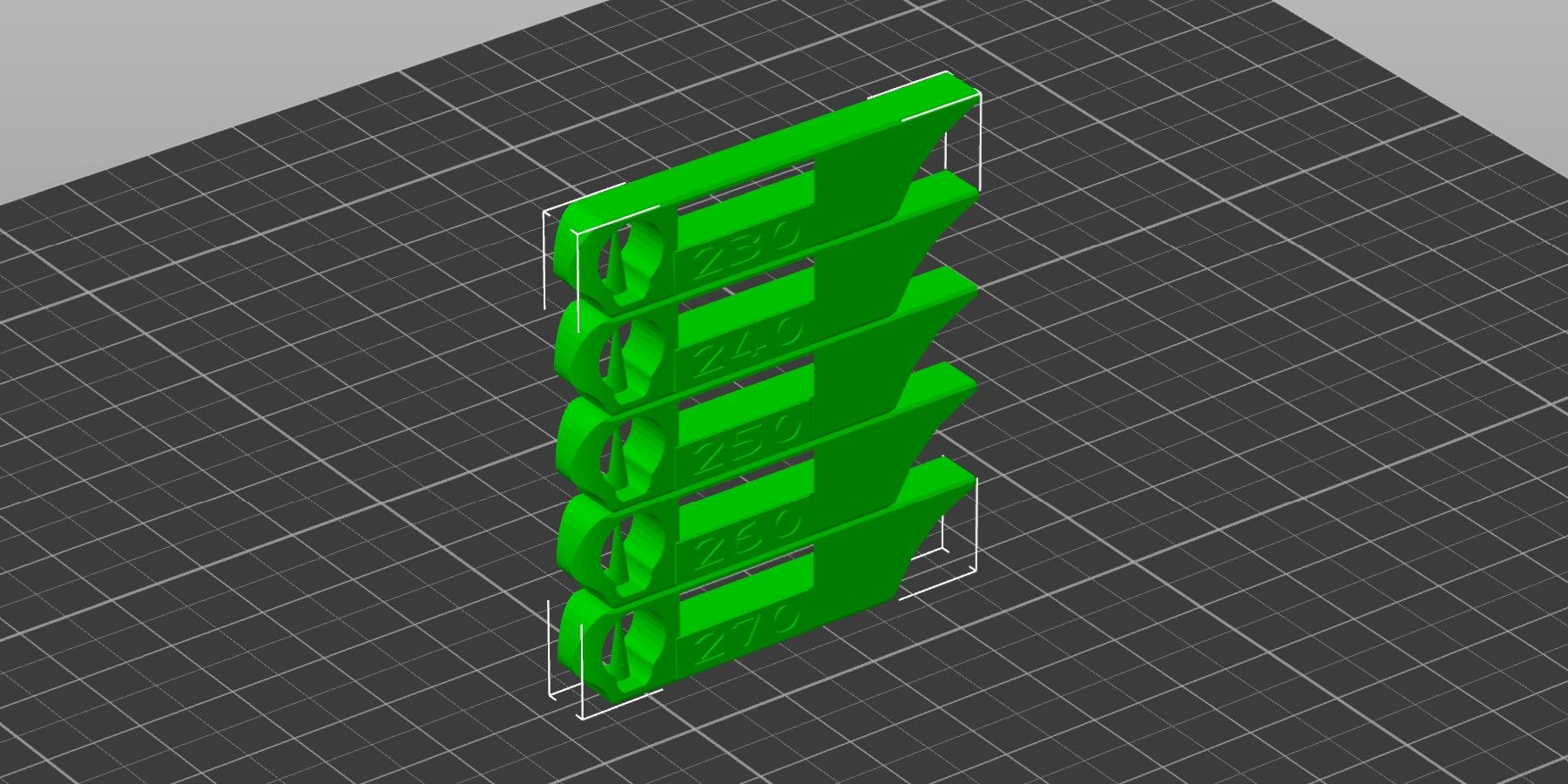

La plupart des trancheurs modernes, comme PrusaSlicer ou son équivalent open source SuperSlicer, proposent des modèles de test de tour de température intégrés. Utilisez ces outils d’étalonnage pour affiner la température de la buse en fonction du filament que vous utilisez. La tour de température vous permet d’imprimer différentes parties du modèle à différentes températures de buse.

C’est parfait pour trouver le juste équilibre entre l’optimisation de la force d’adhérence intercouche et la réduction du filage. Effectuez le test d’impression à différents niveaux pour déterminer quel réglage de température est assez fort pour votre application tout en limitant le filage.

Comment régler les paramètres de rétraction

Maintenant que nous avons réglé le problème des températures de buse excessives, nous pouvons aider votre imprimante à soulager la pression de la buse. Pousser le filament fondu à travers un petit orifice de la buse nécessite une forte pression. Si cette forte pression n’est pas réduite, le filament continuera de suinter de la buse, se manifestant par du filage.

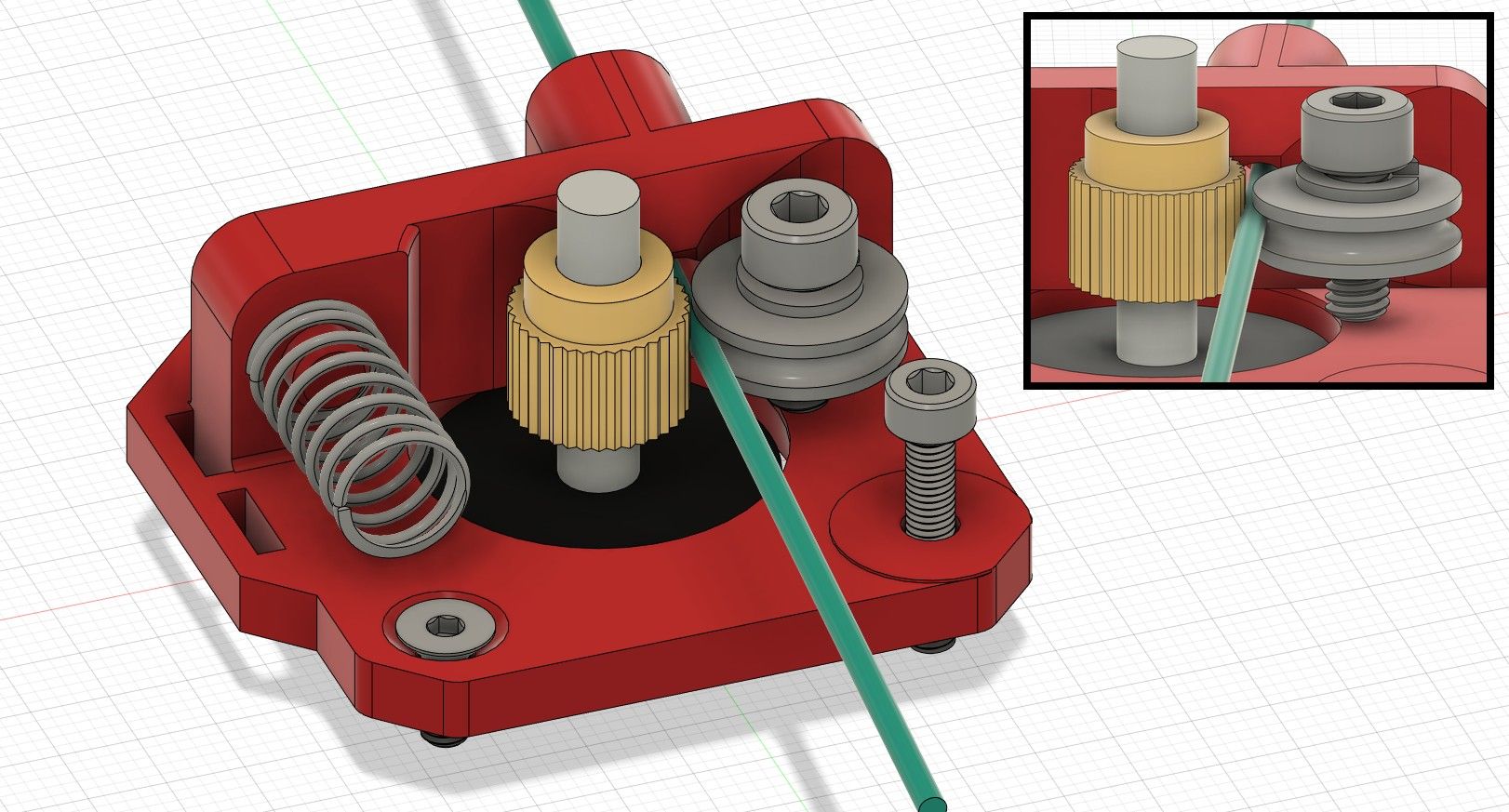

Votre logiciel de découpe offre un paramètre appelé distance de rétraction pour cela. Il réduit la pression de la buse en tirant le filament dans la direction opposée. Les valeurs de distance de rétraction, mesurées en millimètres, varient entre 0,4 mm et 1,2 mm pour les extrudeuses directes. Les extrudeuses Bowden, quant à elles, nécessitent une rétraction entre 2 mm et 7 mm. Si vous n’êtes pas sûr des types d’extrudeuses, notre explication sur les extrudeuses directes et Bowden peut vous éclairer.

Cette valeur change également selon la rigidité/élasticité du matériau du filament. Imprimer des modèles d’étalonnage optimisés pour la rétraction est le seul moyen de déterminer le bon réglage pour votre imprimante 3D. Tout comme la tour de température, la plupart des bons trancheurs possèdent des tours de rétraction intégrées. Sinon, vous pouvez télécharger une tour de rétraction depuis Imprimables afin de trouver le réglage de distance de rétraction qui vous convient le mieux.

Outre la distance de rétraction, la vitesse de rétraction influe également sur le filage. Elle varie de 25 mm/s à 60 mm/s pour la plupart des filaments. Cela dépend également du type d’extrudeuse (directe ou Bowden), ainsi que de la ténacité/élasticité du matériau à imprimer. Une vitesse trop faible accentue le filage, tandis qu’une valeur excessive peut provoquer une usure du filament par les engrenages de l’extrudeuse, voire une rupture pure et simple. Encore une fois, les impressions d’étalonnage sont la meilleure solution.

2. Buses obstruées

Les obstructions de buse surviennent lorsque le filament ne peut pas passer à travers la buse, ce qui entraîne des impressions incomplètes ou une absence totale d’extrusion. Contrairement au filage, cela conduit généralement à un échec total de l’impression. Identifier la cause de l’obstruction et trouver une solution n’est pas simple, en raison du nombre important de variables impliquées.

Causes et prévention des obstructions de buse

La complexité d’une extrudeuse d’imprimante 3D multiplie les points de défaillance qui peuvent contribuer aux obstructions de buse. Les causes principales varient généralement des problèmes mécaniques (extrudeuse, buse, chauffage) aux choix de filament et pratiques de manipulation. Examinons les causes les plus courantes.

Qualité du filament : Les filaments de moindre qualité peuvent contenir des poussières et des débris susceptibles de s’accumuler dans la buse avec le temps, provoquant son obstruction. Il n’est pas rare de trouver des fragments métalliques dans des filaments fabriqués par des marques qui ne respectent pas les normes de fabrication adéquates. Il n’en faut pas beaucoup pour boucher une buse standard dotée d’une ouverture de seulement 0,4 mm. Il est préférable d’utiliser des filaments de haute qualité provenant de marques réputées. Toutefois, vous pouvez limiter les effets négatifs des filaments bon marché en suivant notre guide de tirage à froid pour l’entretien préventif des buses.

Mauvaise taille de buse : Les filaments techniques à base de fibre de carbone et de verre peuvent facilement obstruer les buses standard de 0,4 mm présentes sur la plupart des imprimantes 3D. Il est préférable d’utiliser des buses plus grandes de 0,6 mm pour limiter le risque que les matériaux composites relativement gros bloquent le petit orifice d’une buse standard. Ce conseil s’applique également aux filaments à base de bois, phosphorescents et métalliques.

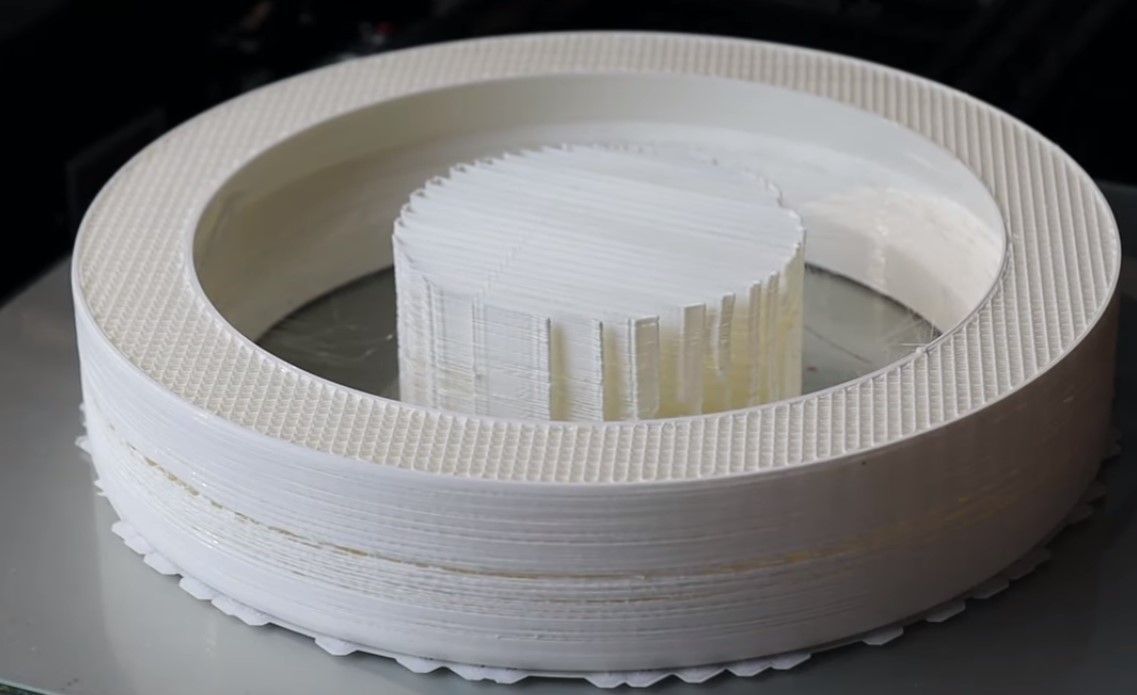

Crédit d’image : Nachiket Mhatre

Crédit d’image : Nachiket Mhatre

Hauteur de couche excessive : Des couches plus épaisses s’impriment plus rapidement, mais si elles sont trop épaisses, elles peuvent facilement obstruer votre buse. Idéalement, la hauteur de couche ne doit pas dépasser 75 % de la taille de votre buse. Cela signifie qu’une hauteur de couche de 0,3 mm est la hauteur maximale que vous pouvez utiliser en toute sécurité avec une buse de 0,4 mm.

Imprimer des modèles avec des hauteurs de couche supérieures nécessite un débit volumique de filament nettement plus élevé, ce qui est impossible sans augmenter la température de la buse. Ne pas fournir suffisamment de chaleur empêche l’extrudeuse de pousser le filament froid hors de la buse.

Fluage thermique : À l’opposé, imprimer à des températures trop élevées peut provoquer un « flux » de chaleur du côté chaud vers le côté froid à travers le coupe-chaleur. Des obstructions de buse se produisent lorsque le filament fond du mauvais côté du coupe-chaleur. Si votre ventilateur de hotend cesse de fonctionner, vous n’avez même pas besoin d’imprimer à une température particulièrement élevée pour que des matériaux à faible point de fusion, tels que le PLA, obstruent votre buse.

Ce problème peut être atténué en vérifiant le fonctionnement du ventilateur du hotend avant l’impression. L’utilisation de coupe-chaleur en titane ou en acier plus fin limite également le fluage thermique. Si vous imprimez du PLA dans une imprimante fermée, il est judicieux de laisser la porte ouverte. Si rien ne fonctionne, vous devrez peut-être passer à un ventilateur de hotend plus puissant.

Usure de l’extrudeuse : Le moteur et l’engrenage de l’extrudeuse doivent générer un couple et une adhérence considérables afin de pousser le filament à travers la buse. C’est d’autant plus vrai lors d’impressions rapides avec des matériaux nécessitant des températures élevées. Le couple de sortie des moteurs pas à pas d’extrudeuse vieillissants peut diminuer avec le temps, ou bien les engrenages de l’extrudeuse peuvent s’user. La combinaison de ces facteurs sur une ancienne imprimante peut réduire suffisamment la force d’extrusion pour provoquer un colmatage de la buse.

Cependant, si vous vous retrouvez avec une buse obstruée, notre guide astucieux pour déboucher les buses d’imprimante 3D vous sera utile.

3. Déformation (Warping)

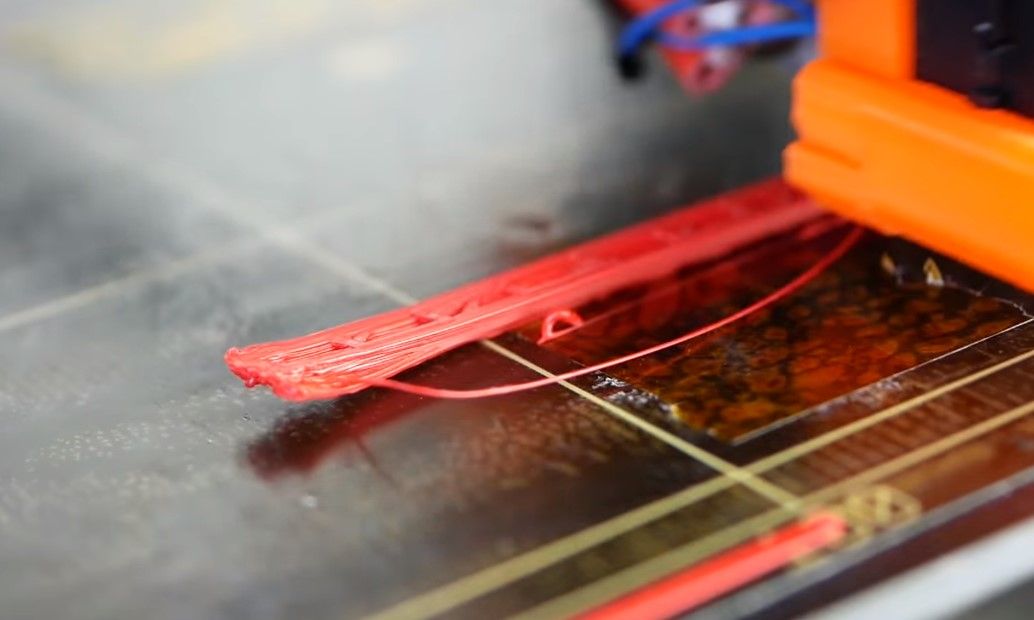

La déformation se produit lorsque les coins ou les bords d’une impression se décollent du plateau d’impression pendant l’impression. Bien qu’il puisse s’agir d’un défaut esthétique, cela ruine la précision dimensionnelle des impressions fonctionnelles, ce qui est un facteur décisif. Pire encore, une déformation excessive peut également décoller toute l’impression du plateau et ruiner l’impression.

Crédit d’image : Cuisine CNC/Youtube

Crédit d’image : Cuisine CNC/Youtube

Quelles sont les causes de la déformation ?

Il est plus facile de comprendre les mécanismes de la déformation si l’on visualise un mur miniature imprimé en ABS. Les premières couches sont déposées à 260°C sur un plateau chauffé à 100°C pour faciliter l’adhérence. Au fur et à mesure de l’impression, les couches près du plateau sont à 100°C, tandis que celles situées plus haut sont à un tiers de cette température.

Les couches supérieures, en contact avec l’air ambiant plus froid, commencent à rétrécir en refroidissant, tandis que les couches inférieures, plus chaudes et proches du plateau chauffé, sont relativement plus grandes en raison de l’expansion. Le rétrécissement des couches supérieures provoque le recourbement des couches les plus chaudes près du plateau, ce qui devient évident lorsque les coins se soulèvent du plateau.

Bien que l’adhérence au plateau puisse atténuer la déformation, celle-ci est principalement due à la différence de température entre les couches chaudes et froides de l’impression. C’est précisément pourquoi la déformation est plus évidente avec les matériaux techniques, tels que le nylon et l’ABS, qui s’impriment à des températures nettement plus élevées.

Comment éviter la déformation

Réduire les écarts de température mentionnés précédemment est le meilleur moyen d’atténuer la déformation. C’est plus facile à réaliser pour les impressions en ABS, car une enceinte d’impression fermée suffit. Cela emprisonne la chaleur générée par le plateau et porte les températures de l’enceinte jusqu’à 70°C pour les petites imprimantes, telles que la série Voron 0.

Cette méthode fonctionne également pour les matériaux plus délicats comme le nylon et le polycarbonate. Idéalement, vous devriez déplacer l’électronique de votre imprimante à l’extérieur de l’enceinte pour garantir sa longévité. Cela dit, une simple enceinte ne peut toujours pas empêcher la déformation d’impressions très grandes ou hautes dans une imprimante 3D de grande taille. Dans ce cas, il faut chauffer activement l’enceinte afin d’obtenir une température d’au moins 60°C.

Il est important de noter que des températures d’enceinte aussi élevées ne sont pas idéales pour des matériaux tels que le PLA et le PETG, qui ont tendance à se ramollir à ces températures. Il est préférable d’imprimer ces matériaux dans des imprimantes 3D ouvertes, en chauffant le plateau jusqu’à la température de transition vitreuse (ramollissement) (entre 45°C et 60°C) pour faciliter l’adhérence. La déformation peut être encore atténuée en réduisant la température de la buse, mais cela conduit également à des impressions plus fragiles.

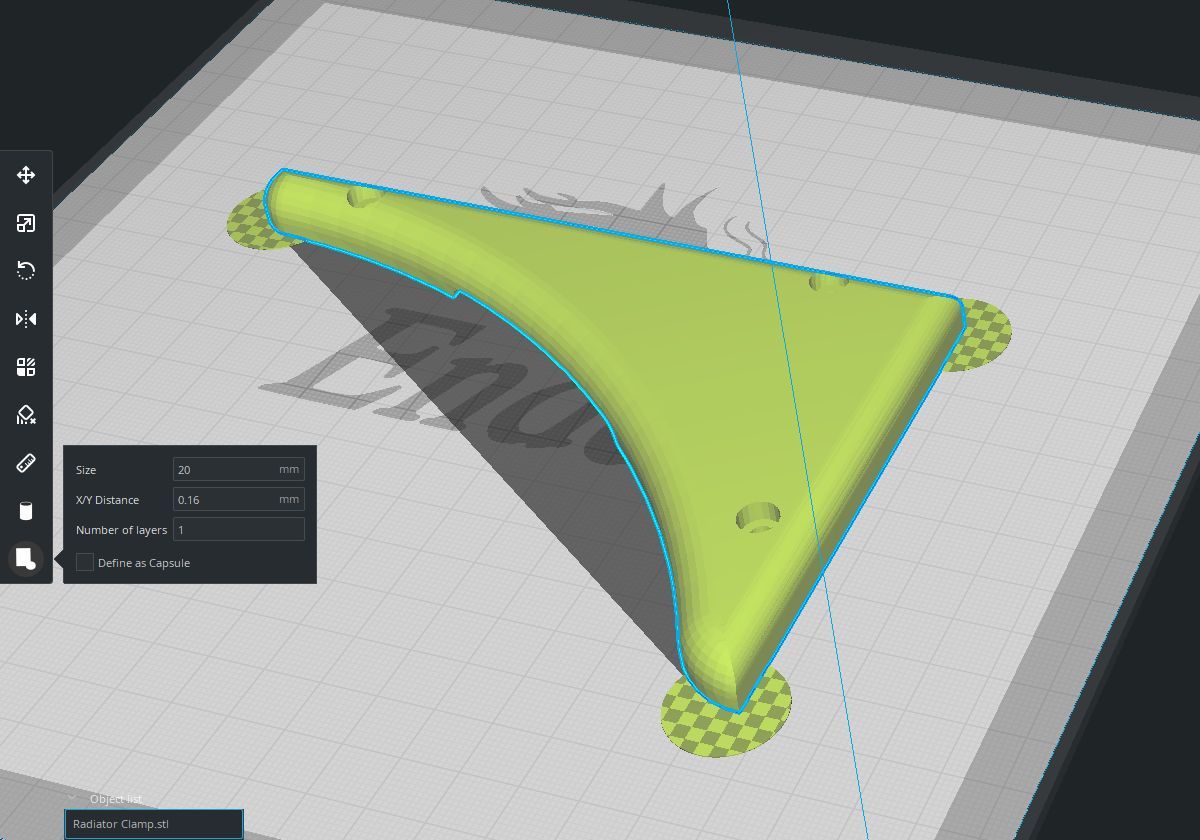

En général, l’ajout de bords aux grandes surfaces planes ou de languettes aux coins pointus de vos impressions améliore l’adhérence, car cela empêche efficacement le matériau en retrait de déformer les couches inférieures. Notre guide sur les différentes surfaces d’impression 3D (et quand les utiliser) vous aidera à améliorer l’adhérence de votre première couche.

4. Séparation des couches ou impressions fragiles

La séparation des couches, ou délaminage, se produit lorsque les couches d’une impression n’adhèrent pas correctement les unes aux autres, ce qui entraîne des espaces ou des fissures dans l’impression. Une imprimante 3D est essentiellement un pistolet à colle thermofusible contrôlé par un robot. Et la colle thermofusible fonctionne grâce à la chaleur.

De même, imprimer avec des températures de buse basses donnera des impressions plus esthétiques et moins susceptibles de se déformer, mais le manque de chaleur affecte sérieusement l’adhérence entre les couches. Cela conduit à des impressions fragiles qui se cassent facilement le long des lignes de couches.

Crédit image : Callum Coles/Youtube

Crédit image : Callum Coles/Youtube

Comment améliorer l’adhérence des couches et éviter les impressions fragiles

La résistance de votre impression 3D dans toutes les directions, sauf le long des lignes de couches, dépend du fabricant du filament. Apprenez-en davantage sur l’impact du choix du filament sur le succès de vos impressions 3D. Cependant, les lignes de couches sont les points de défaillance inévitables de toutes les impressions 3D, quel que soit le matériau utilisé. Il est donc essentiel de suivre ces bonnes pratiques pour améliorer l’adhérence intercouche.

Imprimer aux bonnes températures : Étalonnez la température de votre buse avec les impressions de test de tour de température susmentionnées. Ces modèles 3D sont conçus pour être observés à chaque section de température afin de vérifier la force d’adhérence des couches. C’est la meilleure façon de trouver un équilibre entre la qualité d’impression et la résistance des couches.

Vitesse élevée du ventilateur de refroidissement des pièces : Une vitesse trop élevée du ventilateur de refroidissement des pièces peut entraîner un refroidissement trop rapide des couches, ce qui se traduit par une mauvaise adhérence. Bien qu’un refroidissement plus rapide des pièces garantisse des impressions plus esthétiques et une meilleure qualité des porte-à-faux et supports, cela a un impact négatif sur l’adhérence intercouche dans des matériaux tels que l’ABS, le nylon et le polycarbonate.

Filament humide : La présence d’humidité dans le filament provoque la formation de vapeur dans la buse chaude, ce qui introduit des microbulles et des vides dans le matériau extrudé. Non seulement cela ruine la qualité de surface de l’impression, mais la rend également cassante. Les matériaux adaptés aux débutants, tels que le PLA et le PETG, ne sont pas très sensibles à l’humidité, mais les filaments hygroscopiques, tels que le nylon, doivent être soigneusement séchés dans un sécheur à filaments avant l’impression.

Les quatre cavaliers de l’apocalypse de l’impression 3D

La réussite des impressions 3D ne se limite pas à garantir une bonne adhérence de la première couche. Le réglage des paramètres de votre imprimante et de votre trancheur pour limiter ces quatre modes de défaillance courants devrait réduire considérablement vos risques de rencontrer une impression 3D ratée.